Наплавка тел вращения – одна из частых задач на производствах. Детали изнашиваются и восстановить их проще и дешевле, чем произвести или приобрести новые на замену. Поэтому такие задачи в компанию «ДельтаСвар» поступают довольно часто и успешно решаются.

К специалистам ООО «ДельтаСвар» обратился мастер ремонтного цеха крупного горнодобывающего предприятия. Работы по восстановлению изношенных деталей проводились вручную, и на восстановление деталей уходило много времени, а качество не всегда устраивало.

С увеличением объема производства потребовалось увеличить скорость ввода в эксплуатацию отреставрированных деталей, поэтому часть деталей стала передаваться сторонним организациям. Но это не устраивало сотрудников предприятия, так как, помимо увеличения денежных затрат на восстановление, сроки работ часто срывались и затягивались.

Поэтому для сокращения сроков восстановления деталей специалистами предприятия было принято решение приобрести на производство установку для автоматической наплавки под слоем флюса.

Требовалось наплавлять валы из углеродистых и легированных сталей диаметрами от 100 до 1200 мм с максимальной длиной до 6000 мм и максимальной массой до 3000 кг.

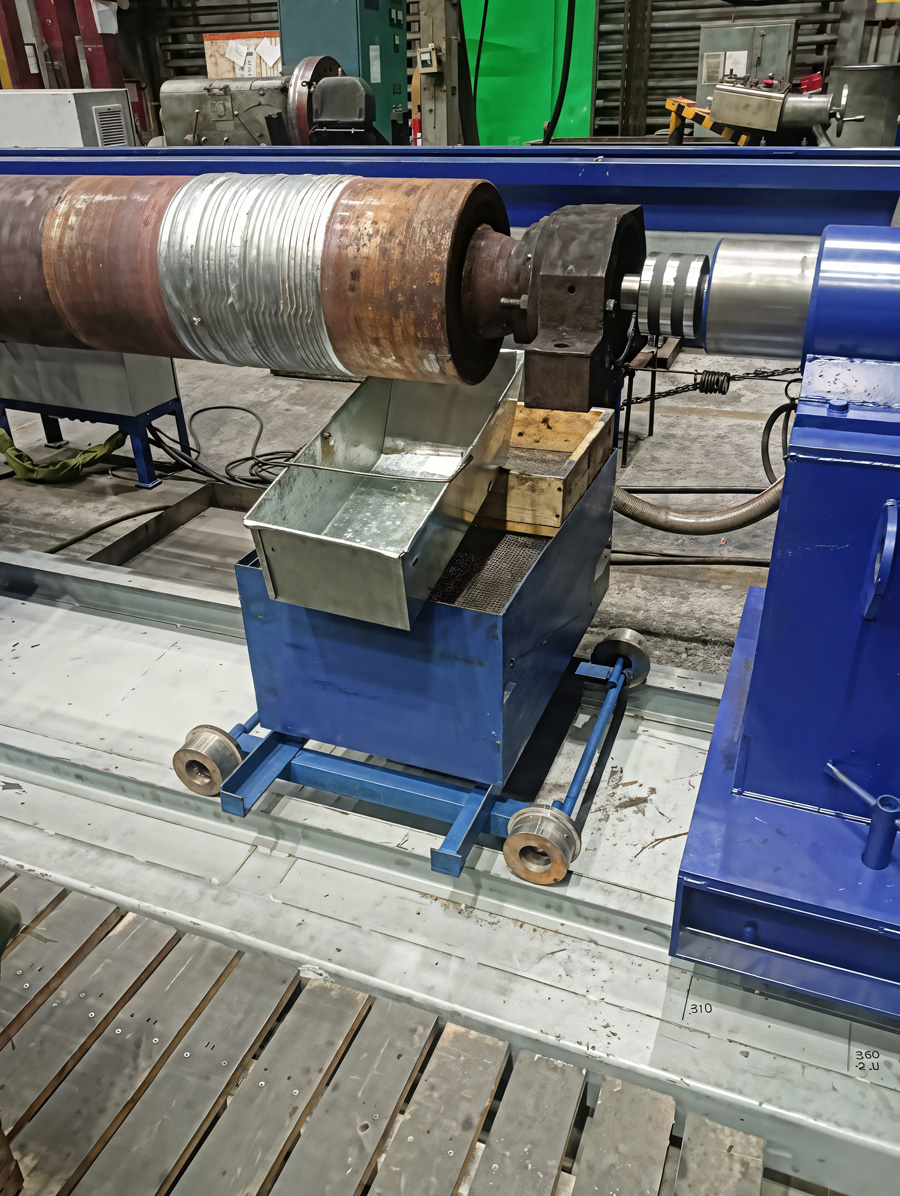

Опираясь на свой опыт, специалисты ООО «ДельтаСвар» предложили оснастить ремонтный цех установкой УАДСПЭ-125, оснащенной комплектом оборудования для автоматической наплавки под слоем флюса от производителя AOTAI.

Установка УАДСПЭ-125 универсальна и является основой, в зависимости от задачи ее можно оснастить различным оборудованием. Она отлично подходит для повышения производительности и качества восстановления изношенной поверхности деталей, подверженных различным типам износа.

Основные технические характеристики установки:

- Скорость вращения, об/мин: 0,01;

- Длина изделия, мм: до 6000;

- Диаметр изделия, мм: 100 - 1200;

- Диапазон регулировки сварочного тока, А: 50 - 1000;

- Продолжительность включения (при 1000 А), %: 100;

- Максимальный вес изделия, кг: 3000;

- Диапазон сварочной проволоки, мм: 3,0 – 5,0.

Наплавляемая деталь закрепляется на установке с помощью патрона (закрепленного на планшайбе) и двух роликовых опор. Вращение наплавляемой детали обеспечивает сварочный вращатель с регулируемой скоростью вращения. Перемещение наплавочной горелки и корректировку по осям XYZ обеспечивает модуль продольного перемещения.

Установка оснащена кнопками аварийной остановки, чтобы в случае нештатной ситуации можно было оперативно осуществить остановку всех элементов оборудования.

Основной особенностью установки для наплавки УАДСПЭ-125 является свободно программируемая панель управления. Благодаря ей возможно выполнить полностью автоматический цикл наплавки как по спирали, так и с заданным шагом между наплавленными валиками.

Для удобства на панели управления с сенсорным дисплеем размещены все необходимые для оператора элементы и показатели, а контекстное меню управления полностью на русском языке.

Специалисты предприятия получили полностью готовое решение, отвечающее все предъявляемым требованиям по наплавке валов диаметрами 100-1200 мм с максимальной длиной 6000 мм и максимальной массой 3000 кг. Поэтому было принято решение о приобретении установки УАДСПЭ-125.

Полный комплект поставки составил:

- Основание, обеспечивающее размещение всех узлов установки – 1 шт;

- Модуль продольного перемещения – 1 шт;

- Рельсовый путь, смонтированный на основании установки – 1 шт;

- Источник питания для наплавки под слоем флюса ASAW 1000, AOTAI – 1 компл;

- Автоматическая наплавочная головка для наплавки под слоем флюса, AOTAI – 1 шт;

- Одностоечный позиционер (грузоподъемность 3 000 кг) – 1 шт;

- Передвижной поддерживающий центр с выдвижной пинолью – 1 шт;

- Поддерживающие ролики – 2 шт;

- Блок управления на русском языке – 1 шт;

- Шкаф управления – 1 шт.

Помимо доставки оборудования инженерами ООО «ДельтаСвар» были проведены монтажные и пусконаладочные работы. Совместно со специалистами предприятия была произведена пробная наплавка нескольких деталей.

Установка УАДСПЭ-125 может использоваться в любой сфере промышленности, где необходимо производить восстановительные работы деталей, подверженных различным видам механического износа.

Если вам требуется личная консультация – свяжитесь с нами по телефону +7 (343) 384-71-72 (доб. 216, Илья Иванов) или напишите нам.

Наша команда поможет найти подходящий продукт для вашего производства!