В компанию «ДельтаСвар» обратился главный сварщик крупного производственного предприятия, занимающегося обслуживанием и восстановлением деталей, использующихся для бурения пород.

С компанией «ДельтаСвар» заказчик был знаком задолго до запроса на наплавочный комплекс. Ранее уже были реализованы несколько проектов по оснащению предприятия оборудованием для сварочных работ.

В связи с получением большого заказа на восстановление деталей нового типоразмера у предприятия появилась потребность в новом оборудовании для наплавки.

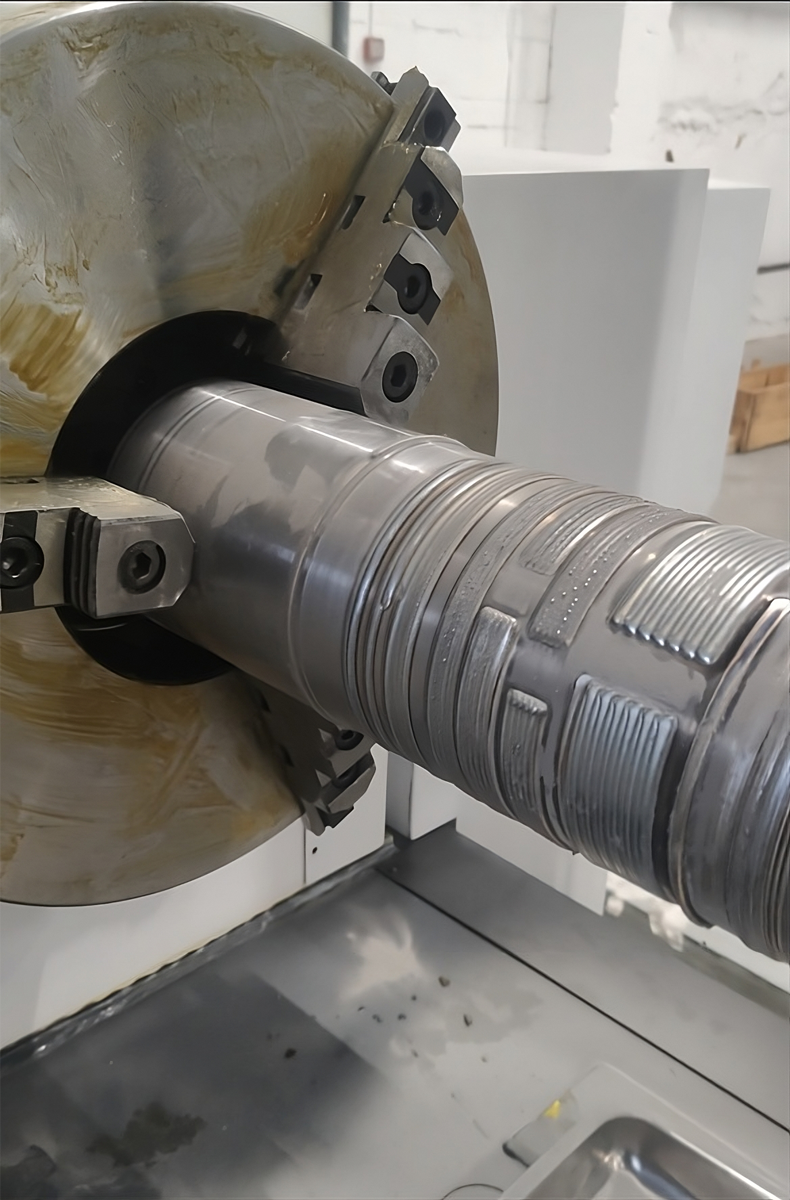

Требовалось подобрать оборудование для выполнения наплавки твердосплавных поясков на бурильные трубы длинами до 4.5 м и диаметрами до 400 мм.

На предприятии уже имелось оборудование для других видов наплавки, однако все эти способы вносили слишком много тепловой энергии в изделие, что, в свою очередь, приводило к его деформации. Для выполнения нового заказа это было недопустимо.

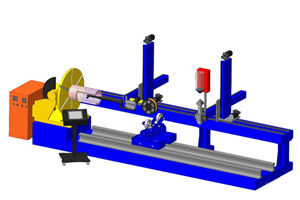

Исходя из требований специалисты ООО «ДельтаСвар» предложили оснастить производство новым видом наплавочного оборудования - комплексом для лазерно-порошковой наплавки «УАЛПН-6000».

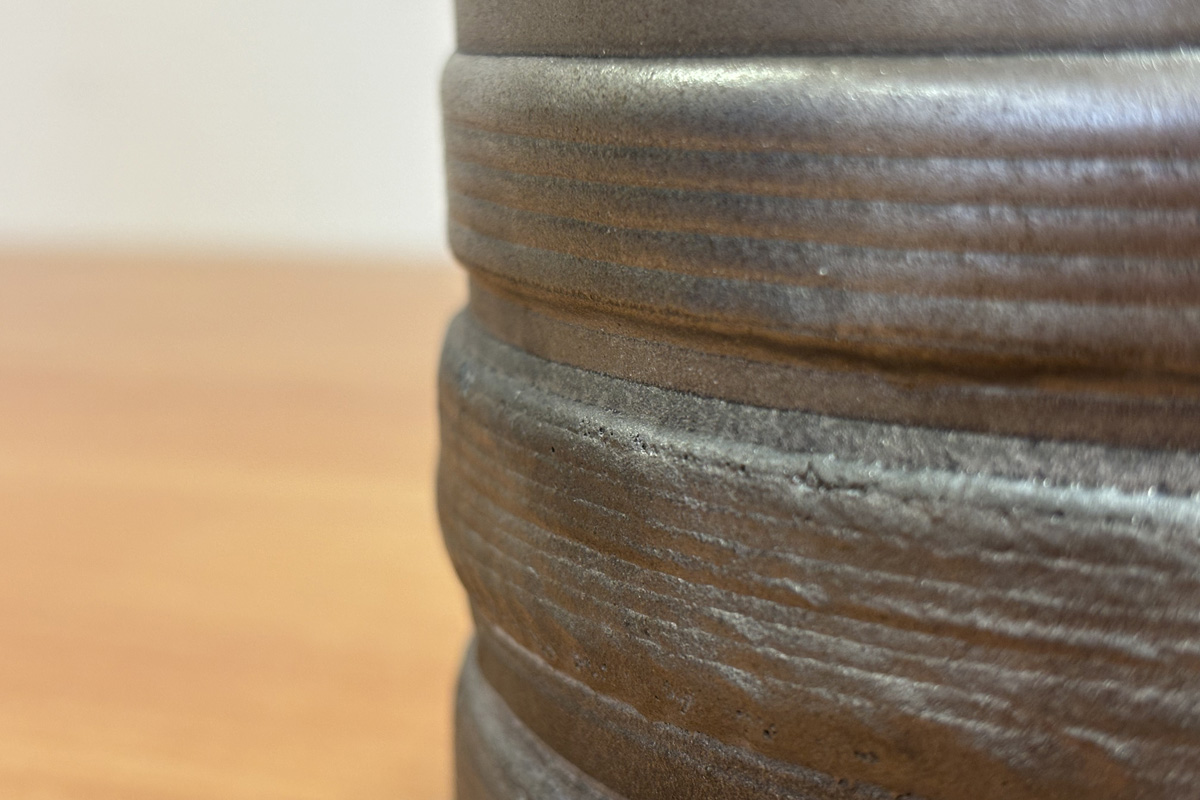

Данный комплекс для лазерно-порошковой наплавки был специально разработан для выполнения поставленной задачи. Комплекс для лазерно-порошковой наплавки «УАЛПН- 6000» позволяет в полном объеме выполнить поставленную задачу по наплавке твердосплавных поясков на бурильные трубы длиной до 4.5 м, сохраняя требуемую геометрию детали.

Основные компоненты комплекса «УАЛПН-6000» и их технические характеристики:

- Грузоподъемность позиционера до 3 000 кг со скоростью вращения 0.2-16 об/мин в комплекте с 3-х кулачковым самоцентрирующимся патроном для деталей диметрами 25–500 мм;

- Поддерживающие роликовые опоры с грузоподъемностью 3 000 кг;

- Перемещение головки по осям X (300 мм), Y (500 мм), Z (6 000 мм), осуществляется с помощью сервоприводов;

- Волоконный лазер мощностью 6 кВт, оптическое волокно с сердцевиной 600 мкм, 15 м;

- Порошковый 2-х колбовый питатель с объемом колбы 6 л (с подогревом);

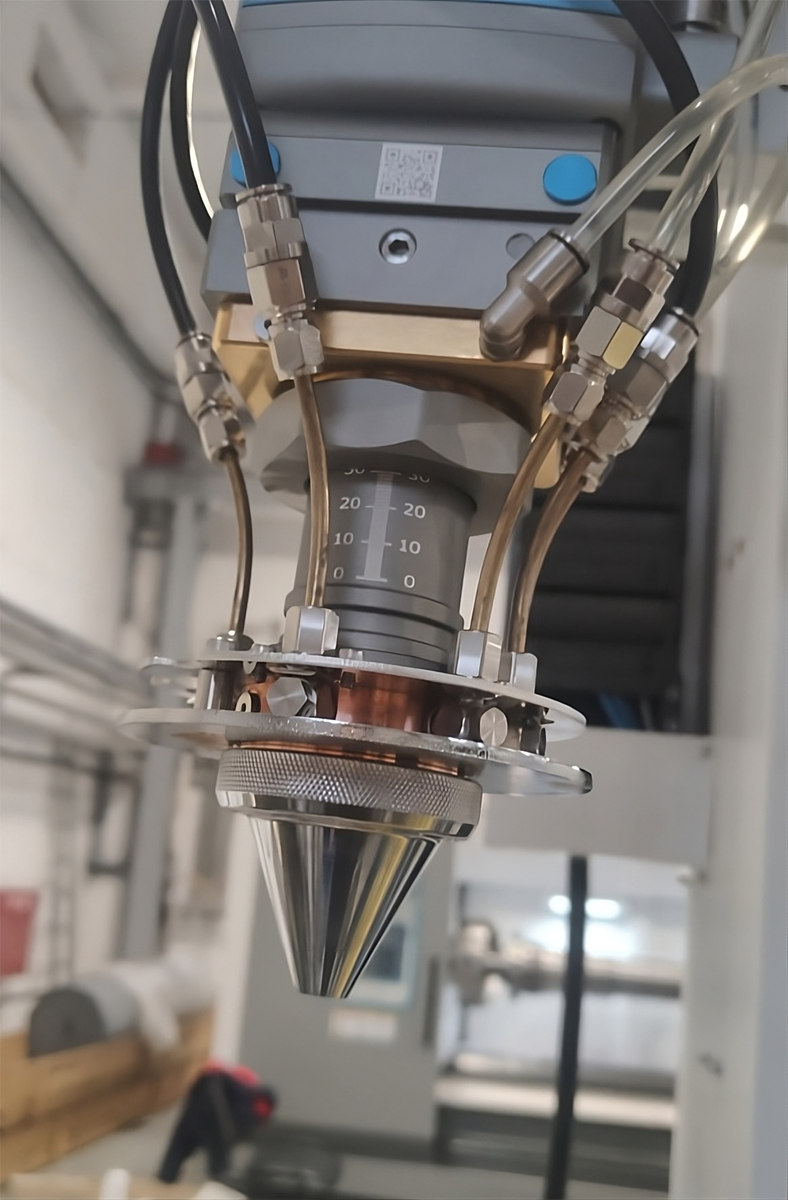

- Оптическая лазерная голова для наплавки порошком с коаксиальным соплом подачи порошка.

Комплекс в автоматическом режиме производит наплавку заготовки по заданной траектории с высокой степенью производительности. Это стало возможным благодаря установленным в составе комплекса волоконному лазерному источнику и оптической лазерной голове с коаксиальной подачей порошка.

Перемещение лазерной головы вдоль рабочей зоны осуществляется с помощью механизированной консоли. Ее элементы приводятся в движение с помощью установленных сервоприводов, использование которых позволяет обеспечить высокую точность перемещения инструмента.

Комплекс оснащен кнопками аварийной остановки, чтобы в случае нештатной ситуации можно было оперативно произвести его остановку. Это важно как для сохранности целостности комплекса, так и для безопасности оператора.

Также для защиты оператора от нештатных аварийных ситуаций в комплексе присутствует все необходимое для быстрой остановки всех электрических узлов и подвижных механизмов: на стойке оператора и корпусе оборудования размещены специальные аварийные выключатели.

В отличие от роботизированных комплексов, процесс программирования и управления комплексом значительно проще. Это связано с тем, что комплекс оснащён системой ЧПУ, которая широко распространена в станочном оборудовании по металлообработке. Благодаря такой системе управления, работа с комплексом удобная и эффективная, а время на настройку значительно сокращается.

Также дополнительно к комплексу лазерно-порошковой наплавки была разработана кабинетная защита, исключающая негативное воздействие излучения на оператора при работе лазерного оборудования.

Полный комплект поставки составил:

- Установка для наплавки «УАЛПН-6000»;

- Волоконный лазерный источник мощностью 6 кВт;

- Оптическая лазерная голова для наплавки порошком с коаксиальным соплом;

- Чиллер для охлаждения оптической головы;

- Порошковый 2-х колбовый питатель с подогревом, объем колбы 6 л;

- Шкаф управления;

- Стойка управления оператора;

- Вентиляционно-аспирационная установка модульного типа «КАМА» 4000;

- Кабинетная защита комплекса.

При реализации проекта специалисты ООО «ДельтаСвар» выполнили шефмонтаж, провели пусконаладочные работы и инструктаж операторов по работе с поставленным оборудованием.

После приобретения автоматического комплекса для лазерно-порошковой наплавки «УАЛПН-6000» специалисты предприятия успешно выполнили наплавку партии тестовых образцов и могут выполнять заказы по наплавке твердосплавных поясков бурильных труб.

Операторы отметили удобство использования автоматических программ для выполнения наплавочных работ, обеспечивающих высокий уровень производительности, а также сообщили об отсутствии брака. Также положительно специалисты отзывались о русскоязычном и интуитивно понятном интерфейсе системы управления комплексом.

Подобный проект может быть реализован в тех сферах промышленности, где на производствах в узлах и агрегатах используются детали, подверженные различным видам механического износа поверхности. С помощью технологий лазерно-порошковой наплавки возможно добиться относительно малого тепловложения, обеспечивая при этом высокую степень производительности.

Появились вопросы? Позвоните нам по номеру +7 (343) 384-71-72 (доб. 216, Илья Иванов) или напишите нам. Специалисты компании «ДельтаСвар» подберут подходящее сварочное оборудование и правильное решение для любой задачи!