Роликовые вращатели - это лучшее решение для вращения крупногабаритных труб и цистерн. Устройства в виде сварочных роликовых вращателей (опор) находят применение:

- при установке заготовок цилиндрической формы в положение, являющееся наиболее оптимальным для осуществления сварочного процесса;

- с целью вращения заготовок с необходимыми скоростями для сварки в полуавтоматическом и автоматическом режиме швов внутреннего и наружного характера, как под флюсом, так и в защитных газовых средах;

- в ходе наплавочных работ.

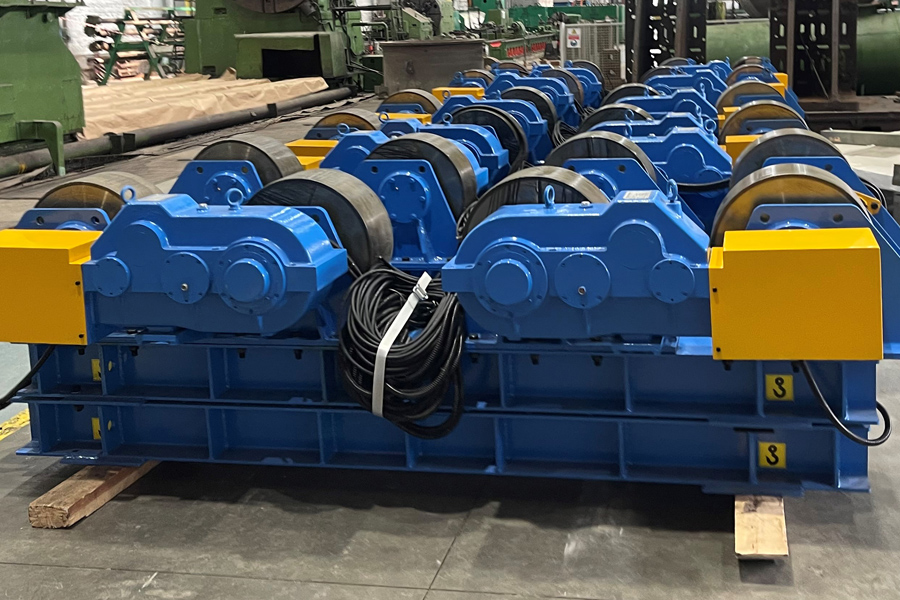

Сварочные роликовые опоры являются секционными. В состав комплекта вращателя могут быть включены от двух до большего количества секций. Каждая из секций – сварная конструкция с размещенными на ней роликовыми опорными блоками.

По мобильным критериям секции могут быть:

- стационарными или передвижными (критерий перемещаемости);

- приводными или неприводными холостыми (критерий наличия привода).

По конструкционному исполнению роликовых опор секции могут быть:

- с наличием одинарных роликов;

- самонастраивающиеся (балансирные, самоцентрирующиеся).

Если возникает необходимость перемещения, секции устанавливаются на рельсовые тележки, транспортируемые вручную или посредством электропривода. Данный способ перемещения роликовых опор позволяет существенно оптимизировать процесс состыковки обечаек.

По конструкционному исполнению роликов и материалам их покрытия все типы сварочных вращателей подразделяют на две основные разновидности.

1. Вращатели, имеющие большую грузоподъемность (от 100 т и выше), для оснащения которых применяются цельнолитые металлические ролики. Секции с металлороликами незаменимы также в сварочных процессах, осуществляемых с нагревом поверхности обечаек до высоких температур.

2. Вращатели с роликами комбинированной конструкции. Каждый такой ролик состоит из одного центрального и двух боковых дисковых элементов, что позволяет улучшить сцепление с вращаемой заготовкой. Центральный диск имеет эластичное покрытие из специального резинового материала или высокопрочного полиуретана. Боковые диски целиком выполнены из стали, имея при этом меньший диаметр в сравнении с центральным диском. Поэтому изначально заготовка ложится на центральный диск, под ее тяжестью эластичное покрытие проминается и нагрузка распределяется по всей поверхности ролика, включая боковые элементы.

Чаще всего приводная секция оснащается двумя роликами, каждый из которых является ведущим. Однако нередки и бюджетные решения, когда ведущим является только один ролик. Подобная экономия нецелесообразна, оказывая негативное влияние на качество сварных швов вследствие снижения равномерности вращения обечаек и их нежелательного осевого смещения. Одной пары роликов может оказаться недостаточным при выполнении работ с тонкостенными обечайками или заготовками, имеющими близкие диаметры. В подобных случаях весьма эффективным оказывается применение четырехроликовых опор, позволяющих облегчить состыковку обечаек путем более равномерного распределения прилагаемых усилий. Равномерное вращение длинномерных заготовок удается осуществить путем синхронизации работы нескольких опорных секций.

Вращение опор обычно осуществляется посредством применения частотно регулируемого привода, в состав которого входят ЭДВ переменного тока и преобразователь частот, обеспечивающий возможность плавной бесступенчатой регулировки скоростей вращения. Однако в ряде случаев, когда возникает необходимость в использовании устройств с повышенными мощностными характеристиками для эксплуатации в широком спектре скоростей, применяются двигатели постоянного тока, оснащаемые широтно-импульсными преобразователями (модуляторами).

В заключение остается отметить, что правильный подбор сварочного роликового вращателя невозможен без учета таких важнейших факторов, как особенности технологии сварочного процесса в каждом конкретном случае, а также размерные параметры и материаловедческие характеристики подвергаемых сварке заготовок.