Комплекс УАЛПН-6000 предназначен для автоматической восстановительной лазерной наплавки деталей, имеющих форму тел вращения.

Технические характеристики наплавочного комплекса «УАЛПН-6000»

| Наплавка/сварка | Лазерная наплавка наплавочными порошками |

| Максимальная эффективная длина направляющей балки (Ось Z) или максимальная длина детали, мм | до 6000 |

| Внутренние диаметры наплавляемых деталей, мм | 25-500 |

| Вертикальный ход головки для лазерной наплавки (Ось Y), мм | 500 |

| Ход головки для лазерной наплавки по оси X | 300 |

| Масса наплавляемой детали, кг | до 3000 |

| Выходная мощность излучения (лазерный источник), кВт | 6 |

| Скорость вращения, об/мин | 0,2 – 16,0 |

Состав комплекса

- Основание-рама из стальных профилей – 1 шт.;

- Сварочный позиционер c грузоподъемностью до 3000 кг – 1 шт.;

- Балка-направляющая для перемещения модулей-манипуляторов – 1 шт.;

- Модуль перемещения – 1 шт.;

- Поддерживающие роликовые опоры– 2 шт.;

- Оптическая сварочная головка c насадкой для наплавки порошком – 1 шт.;

- Иттербиевый волоконный лазер 6 квт– 1 шт.;

- Порошковый питатель для лазерной наплавки – 1 шт.;

- Чиллер жидкостного охлаждения для лазерной наплавки – 1 шт.;

- Пульт управления – 1 шт.;

- Шкаф управления – 1 шт.;

- Осциллятор линейных колебаний – 1 компл;

- Защитное ограждение – 1 шт.;

- Фильтровентиляционная установка – 1 шт.

- Наборы ЗИП для наплавочных головок

Комплекс оснащен специальным инструментом для выполнения различных типов сварки/наплавки – модуль перемещения для лазерной порошковой наплавки.

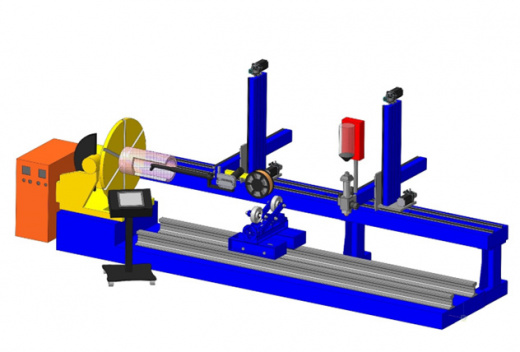

Комплекс конструктивно представляет основание, на котором с левой стороны установлен сварочный позиционер грузоподъемностью до 3000 кг с планшайбой и трехкулочковым патроном. На основании также установлены специальные направляющие для перемещения поддерживающих роликовых опор. Над основанием установки смонтированы балки-направляющие для перемещения модулей параллельно оси вращения детали. Управляющие и силовые кабеля уложены в кабелеукладчик, который расположен за модулем продольного перемещения.

На первом модуле перемещения размещена стационарная оптическая лазерная головка для наплавки порошковых материалов на основе железа и никеля; порошковых материалов с содержанием карбидов вольфрама, хрома и т.п. на углеродистые, легированные и на немагнитные нержавеющие стали. Рядом с головкой на модуле размещен порошковый питатель.

В комплексе используется промышленный контроллер, который обеспечивает возможность программирования движения наплавочной головки в трех координатах X, Y, Z, а также управление вращением детали и регулировка режимов наплавки. Управление комплексом осуществляется через панель управления оператора, построенной на базе промышленного ПК. Панель управления имеет панельный интерфейс с цветным дисплеем диагональю 12 дюймов, работающим от прикосновения типа «тачскрин». Все выставленные настройки оператор может сохранять в ячейки для сохранения сварочных заданий. Также для удобства использования в комплекте поставки установки предусмотрен пульт дистанционного управления.

Функциональные возможности панели управления

- Наплавку с колебаниями горелки и плавным регулированием амплитуды и периода колебаний, продолжительности задержки в крайних точках;

- Наплавку с пошаговым перекрытием и по спирали, а также наплавку по кольцу без полного вращения детали (секторами);

- Выбор стартовой точки и точки окончания зоны наплавки;

- Кольцевая наплавка (траектория выполняется только движением плазматрона по кольцу с постепенным смещением к центру) без поворота детали;

- Режим наплавки конусных поверхностей;

- Режим запоминания траектории движения (запись координатных точек) головки в холостом режиме и возможность его воспроизведения в режиме наплавки (возможность сохранения траектории).

- «горячее», т.е. в процессе наплавке, редактирование параметров (скорость наплавки, шаг наплавки, амплитуда и период колебаний, задержка в крайних точках);

- Управление наплавочными параметрами;

- Задание параметров начала и окончания наплавки;

- Сбор и хранение параметров наплавки каждого свариваемого изделия;

- Аварийная остановка оборудования;

- Др.

Точная настройка и поддержание заданного расстояния от головки до поверхности обрабатываемой детали осуществляется триангуляционным датчиком, сигнал с которого передается на промышленный контроллер.

Для защиты оператора от лазерного излучения установка ограждена защитной кабиной. Все элементы управления размещены за ограждением.