Роботизация процессов позволяет снять с человека рутинные задачи. Роботы автоматизируют операции, которые ранее требовали участия человека. Тем самым они освобождают людям время для решения более важных задач, а также позволяют увеличивать производительность и повышать качество выпускаемых изделий.

Многие предприятия, где производят серийные изделия, стремятся роботизировать как можно больше процессов. С задачей по роботизации процесса сварки в ООО «ДельтаСвар» обратились специалисты предприятия, занимающиеся выпуском конвейерного оборудования.

Требовалось роботизировать процесс сварки роликоопор, которые применяются в ленточном конвейере. Они производятся из низколегированных сталей толщинами 4-6 мм.

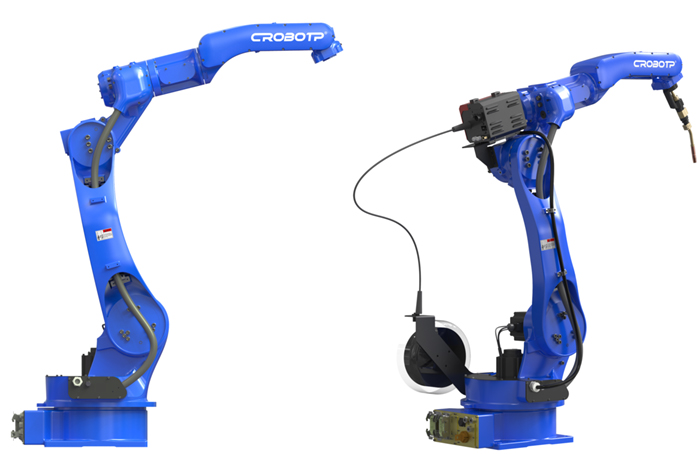

Исходя из поставленной задачи специалисты ООО «ДельтаСвар» предложили решение на базе сварочного робота RH20-06 с зоной досягаемости 2012 мм. Кабели с повышенным уровнем гибкости обеспечивают долговечную и стабильную работу робота.

Робот имеет 6 осей подвижности и способен выдерживать нагрузку до 6 кг. Этого хватает для обеспечения большинства задач по сварке.

Помимо робота в состав комплекса также вошли:

- Система против столкновений;

- Расширенный шкаф электроавтоматики G4, 380В;

- Пульт управления роботом;

- Удлиненные соединительные кабели;

- Комплект роботизированного сварочного оборудования, MEGMEET;

- Функция низковольтного ощупывания детали, CRP;

- Тумба для робота;

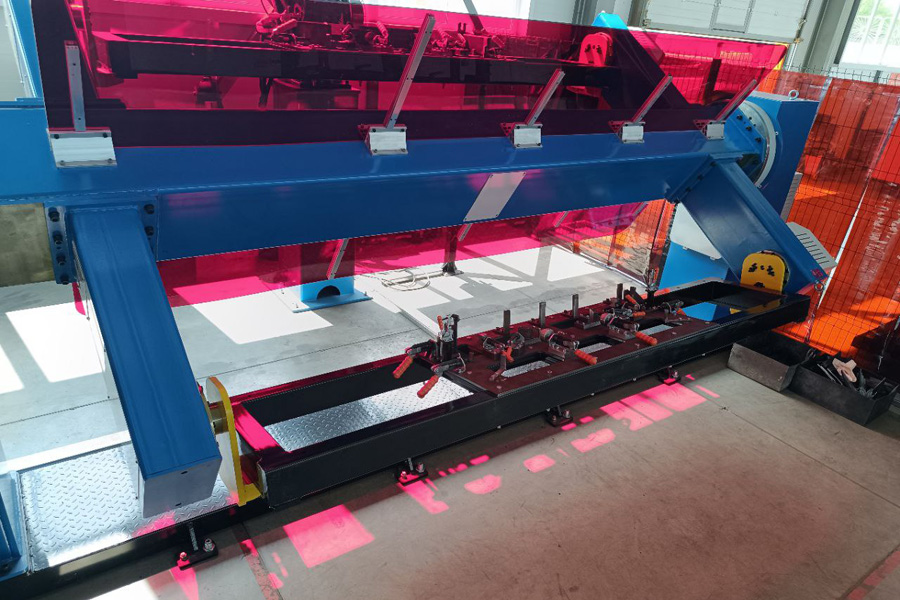

- Трехосевой поворотный стол WB3C-500A, CRP.

Современная система дистанционного управления роботом позволяет ему оптимизировать ускорение и замедление, исходя из фактической нагрузки (насколько это возможно), чтобы сократить продолжительность рабочего хода.

Трехосевой поворотный стол WB3C-500A имеет грузоподъемность 500 кг на каждую сторону и радиус вращения 650 мм.

Также в комплексе используются высококачественные и давно зарекомендовавшие себя серводвигатели марки HCFA. Отсутствие люфта, высокая точность передачи движения, компактность, наличие полого вала и высокая надёжность обеспечиваются за счет применения волновых редукторов.

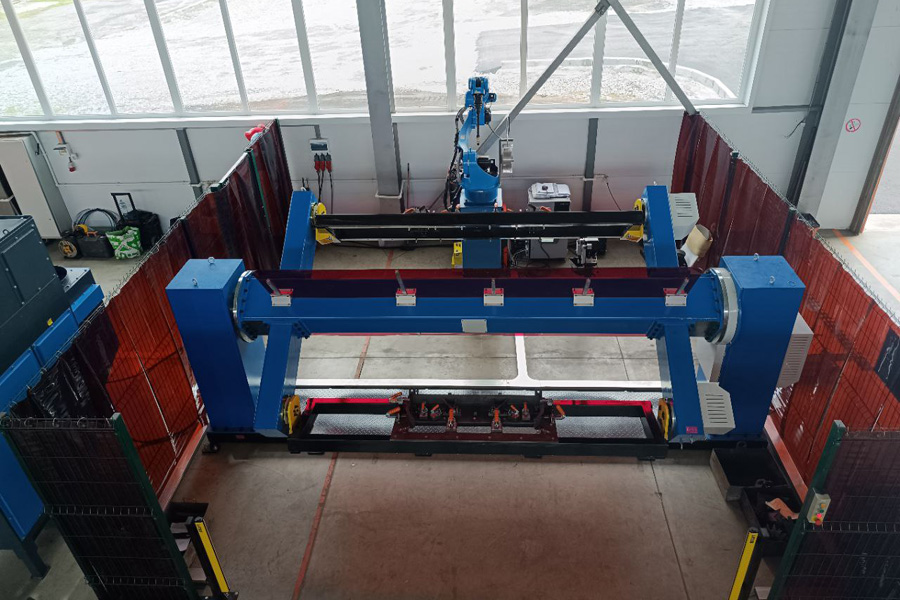

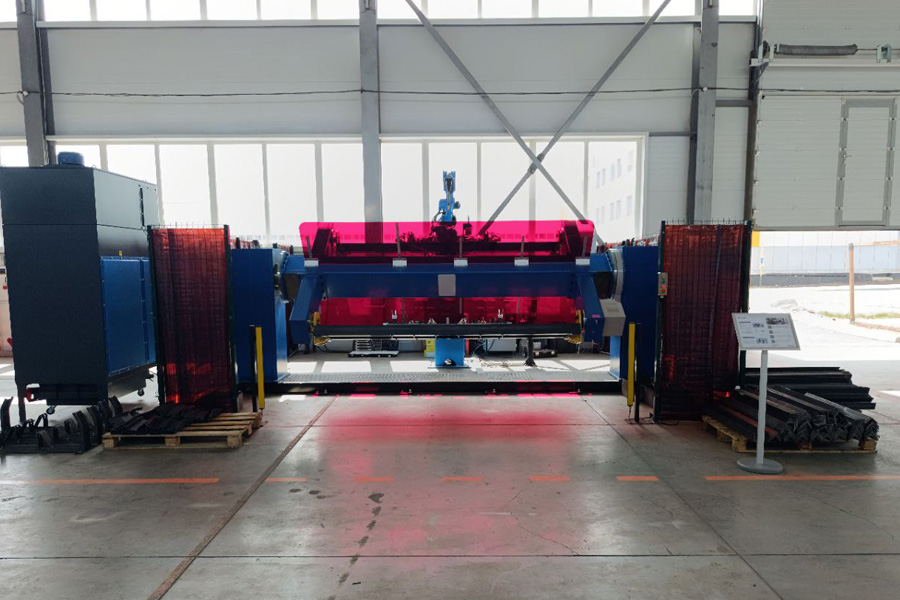

Роботизированный комплекс оснащён комплексной системой безопасности, которая обеспечивает безопасную работу оператора и обслуживающего персонала предприятия. Система оснащена защитными ограждениями на входе, лазерными фотобарьерами и сервисной дверью.

Дополнительно комплекс оснащен вентиляционно-аспирационной установкой модульного типа с автоматической регенерацией патронных фильтров. Внедрение такой установки в состав комплекса позволит обеспечить чистый воздух в помещении с робототехническим комплексом.

Установка имеет низкое энергопотребление за счет высокого КПД вентилятора и адаптивного режима его работы, а также большой площади фильтрации, обеспечивающей минимальное сопротивление току воздуха.

Благодаря поворотным колесам и оригинальному прижимному механизму поддон-пылесборник легко извлекается, устанавливается и перекатывается. Такая конструкция позволяет значительно сократить время на утилизацию мусора и упростить операцию.

Фильтр-искрогаситель входит в стандартное оснащение установки. Он выполнен из нержавеющей стали и рассчитан на весь срок службы установки. Искрогаситель снабжен отдельной автоматической системой продувки.

Также в установке предусмотрена возможность удаленного включения/выключения установки, которая позволяет включать и выключать установку синхронно с основным оборудованием.

Специалистами компании «ДельтаСвар» были проведены следующие работы:

- Разработка комплекса;

- Разработка и изготовление оснастки;

- Доставка до территории заказчика;

- Монтажные и пусконаладочные работы;

- Подробный инструктаж специалистов заказчика с написанием программы сварки.

Подобный проект может быть реализован на любом предприятии, где производятся серийные изделия.

Хотите роботизировать производство, но не знаете с чего начать? Позвоните нам по номеру +7 (343) 384-71-72 (доб. 205, Антон Дедиков), и специалисты компании «ДельтаСвар» подберут подходящее решение для любой вашей задачи!